一、工艺简介

高分子材料也称为聚合物材料,是以高分子化合物为基体,再配有其他添加剂(助剂)所构成的材料。本文以聚丙烯酸酯类PVC抗冲改性剂ACR为例,来描述UW500 DCS在聚合反应控制中的应用。

ACR高分子加工助剂是PVC生产中的主要改良剂,用以改良软、硬质PVC的加工性能。降低PVC的熔融温度,缩短熔融时间,提高生产效率,获得结构均匀、表面光泽的高质量PVC产品。其生产工艺如图1所示:

ACR是丙烯酸酯共聚物,属于“核-壳”结构共聚物。它的制备是以各类丙烯酸酯以及交联剂、乳化剂、引发剂、分子量调节剂等原料,经多次乳液聚合而制得的白色微细无毒、无腐蚀性粉末。

1.将适量的水、乳化剂和部分ACR单体、丙烯酸酯配成乳液;

2.加入引发剂、调节剂、使单体聚合,保持聚合温度高于引发温度5~10℃,反应及保温时间1.5~2h;

3.一定时间后,补加引发剂,继续反应2~3h,控制温度不超过70~80℃;

4.将聚合好的乳液冷却、过滤;

5.乳液经喷雾干燥成粉,自动称量、包装。

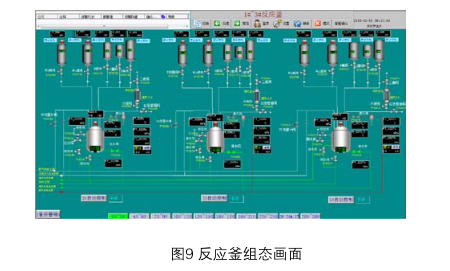

主要生产装置包括分料/加料系统、聚合釜温度控制系统、引发剂和其它助剂系统、搅拌釜、喷雾干燥器、冷凝器和共用系统等,该产品的技术关键主要在于工艺配方和过程控制方面。

二、工艺控制难点

ACR产品规格繁多,每种规格的配方由十几种物料参数及几十种可调参数组成,因此批量配方系统十分复杂。要求控制系统具有柔性设计,能够适应多种产品工艺的变化。整个生产装置由若干独立的系统所组成,在批量生产过程中,批量主程序要对各独立的系统资源和设备进行统筹,并按照顺序执行各单元过程;

采用全密闭式自动分料、自动加料控制,要求实现集中加料、分步加料和配方加料等多种投料方式,并且对加料的精度要求极高;

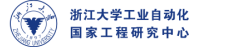

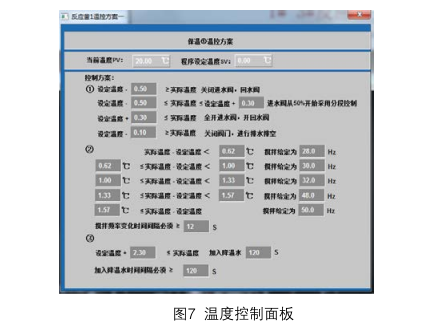

聚合釜反应过程冗长,大致分为三个阶段:乳胶粒生成阶段、匀速聚合阶段和降速阶段,共包含28个步骤(如图2所示)。温度的控制是通过调节半管夹套和内冷管进水流量的大小来稳定控制釜温度的变化,温度曲线复杂,每个阶段的温度控制要求精确,响应及时,降温的时候要实现匀速降温;

三、控制方案——全自动批量控制

批量(Batch)生产过程的特点是可以使用同一套生产装置,生产多个品种的产品,这在化工厂、制药厂、食品饮料厂中非常普遍。随着社会对多品种、小批量生产需求的不断提高,以及对产品生产的可追溯性要求和质量保证要求的提高,使得批量生产控制系统的重要性越来越突出。批量生产系统可以非常灵活地为每个批次的产品分配一个唯一的标识,通过该唯一的标识实现工厂生产的每批产品具有可追溯性,满足质量保证的要求。

配方(Recipe)由设备资源的操作流程和步骤组成,它详细记录了每个批次产品是如何生产的。

一个批量控制系统需要具备多种功能和接口,例如,批量控制系统需要与控制设备进行通信,需要为生产操作人员提供监视批量生产过程的画面接口,为工艺工程师提供配方生成器,还要有数据库以记录生产过程的完整信息,供事后分析。

鉴于上述ACR极其复杂的生产工艺,山东某知名高分子材料公司在工厂中引入了符合S88标准的UWinBatch软件作为批次控制及自控解决方案。

配方管理界面如图3所示,在这里可以添加所需的产品配方,主要涉及四种操作:

创建一个批次,用来决策主要的生产活动,如生产某种规格的ACR产品,批次是工艺控制结构中的最高层次,它由单元工艺和/或操作和/或阶段来完成它的任务;

完成单元装置的定义,单元装置工艺用来定义发生在一个装置单元内的一组相关操作,如聚合反应釜就是一个单元工艺。一个工艺普遍有多个单元工艺分别在各自的单元内同时执行;

添加操作,操作是生产程序中的一个步骤,通过点击界面中的“+”可添加步骤,如投料、控料、升温、保温、排水、待反等就是一些常见的操作步骤;

添加阶段,一组有序的阶段组成一个步骤,同样可通过点击界面中的“+”可添加阶段,阶段是一个次处理任务。阶段的执行结果可能是对基本控制的命令、对其它阶段的命令以及/或者数据集,如手动、等待、脚本、设备、跳转等;

4.1 升温阶段

通过夹套蒸汽加热升温将聚合釜内的物料温度升至工艺要求的反应温度,关键是何时关闭蒸汽阀。如果关闭得过早,夹套温度下降太快,势必导致釜温下降过快,导致釜内物料无法引发聚合反应,反应时间延长,造成“二次升温”或“焖锅”现象;反之会引起夹套温度下降太慢,釜温升得太高,超过设定温度,导致反应温度的波动。两者都会影响产品质量。对于此问题,我们采用规则控制方法来解决。在升温设定温度与反应釜内温度之差大于N℃时(N>0),采用关闭冷水调节阀、全开蒸汽阀的方法。当釜温距升温设定小于等于N℃时,把釜内温度变化率模糊化,各分为高(加大)、中(正常)、低(偏低)三种状态。根据模糊化的变化率,可以得到对应的蒸汽阀开度,从而得到相关的控制参数的数据。控制效果如图5所示:

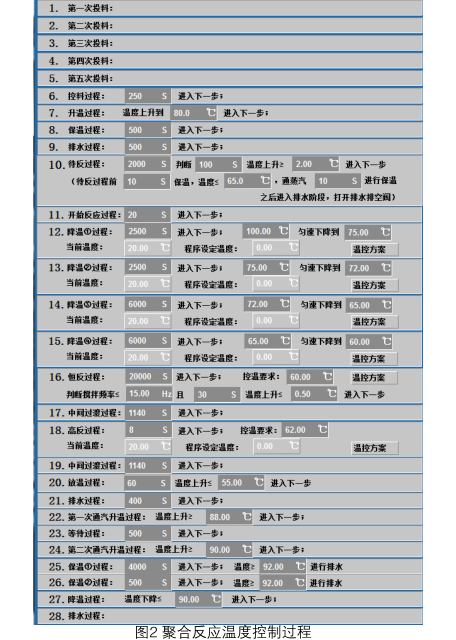

4.2 过渡阶段

这个阶段釜内物料刚开始引发聚合反应,这时的聚合反应还很不稳定,反应放热也比较少,而且放热也不均匀,这时通过循环水调节阀置换多余的热量时有可能出现两种情况:

(1)冷水加得太多,置换出来的人太多,导致釜温迟迟不能达到设定的反应温度,造成“欠调”或“闷锅”现象,延长反应时间,如图6的曲线C所示;

(2)冷水加的太少,夹套温度偏高,抑制不住釜内温度上升的趋势,造成“过冲”现象,导致保温段釜内温度波动太大,需要长时间的控制调整,如图6的曲线A所示;

以上两种情况将直接影响到聚合釜的生产效率和产品质量,为了将聚合釜内温度上升速率控制在一定范围内,迅速平稳地切入到保温阶段,采用过渡最优控制算法来调节循环水阀门的开度,计算公式如下:

MV=(t1,t2,t3,x1,x2)

式中: MV——夹套温度调节器的输出;

t1——夹套温度的测量值;

t2——过渡过程结束时夹套温度的设定值(操作人员可修改);

t3——升温结束时循环水温度测量值;

x1——冷水平衡系数(操作人员可修改);

x2——与釜及阀门相关的预估参数(程序中预制,操作人员不可修改)

通过上述手段对聚合釜温度进行控制,可以很好地避免前述两种不良现象的发生,是聚合反应平稳地进行,并最大限度地减少过渡时间,优化生产他、提高效率。

4.3 恒反阶段

釜内温度达到聚合设定温度以后,一直到出料为恒温反应阶段。这一阶段要求平稳地转移聚合反应过程中所释放的反应热,将釜内温度稳定在设定温度附近,要求波动小于±(0.2~0.5)℃,采用逻辑预测串级控制策略,从结构上看类似于常规串级调节系统,串级分程控制,以釜温为主参数、夹套水温度为副参数进行分程控制,采用以釜内温度为主环,夹套温度为副环串级回路。

4.4 反应结束阶段

当反应结束时,釜压降到某一设定值,这时可按“反应结束”按钮,通过顺控程序将各个阀门、釜温和夹套温度调节器的状态恢复到初始状态。

五、运行效果

UW500集散控制系统在该项目上投运以来的生产运行表明,配方管理使整个生产过程变得简单易行,提高了30%的生产效率,并实现全自动化控制,减少人为出错,提高产品质量。并通过规则控制、单回路—串级切换控制、逻辑预测串级控制、随动控制等多种控制方案对聚合釜的温度进行了控制,取得了令人满意的结果,如恒反阶段温度波动控制在±0.2℃,升温速度快,升温吸热和聚合放热平滑过渡等。