一、概况

近年来,我国已成为亚洲地区增塑剂生产量和消费最多的国家,随着人们环境保护意识的增强,医药以及食品包装、日用品、玩具等塑料制品对增塑剂提出了更高的卫生要求。长期以来增塑剂主要是以邻苯类产品为主,但是人们发现该类增塑剂有毒性,具有潜在的致癌的危险。欧盟食品安全机构EFSA规定了DOP、DOA等浓度的限量,所以无毒环保类的增塑剂成为全球增塑剂研究的重点。

环保增塑剂是比较好的无毒、环保、可再生资源,是美国食品药物管理局(FDA)批准的唯一可用于仪器包装材料的增塑剂,具有良好的耐热性、耐光性、互渗性、低柔韧性,而且发挥度极低,应用非常广泛,特别是用于食品、药品塑料包装材料、儿童玩具以及家庭装饰材料的助剂等方面。

二、环保增塑剂的生产工艺

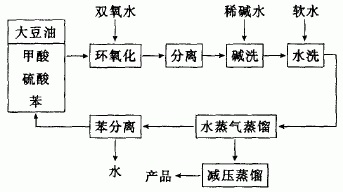

2.1 过氧甲酸氧化法

该工艺以苯为溶剂,以硫酸作催化剂。甲酸和双氧水在硫酸存在下,生成过氧甲酸,再与大豆油进行环氧化反应,生成环氧大豆油,工艺流程见图1。以苯作溶剂,溶解性好,反应快,温度低;但工艺生产流程长且复杂,产品质量不稳定,环氧值在5%左右,生产成本高,设备多,“三废”处理量大,溶剂苯有一定的毒性。

2.2 过氧羧酸氧化法

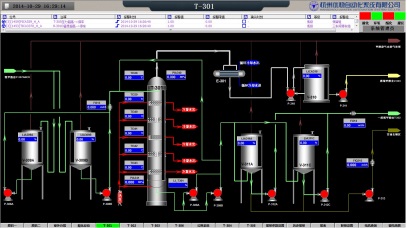

过氧羧酸氧化法属于无溶剂法合成环保增塑剂,主要采用强酸如浓硫酸等作催化剂, 用 27%-50%的双氧水作为氧的给体, 用甲酸作为活性氧载体进行环氧化反应, 产品的环氧化值 6.0%-6.3%。, 甲酸或乙酸与双氧水在催化剂硫酸的作用下反应生成环氧化剂, 在一定温度范围内将环氧化剂滴加到大豆油中, 反应完毕后经碱洗, 水洗, 减压蒸馏, 得到最终产品。工艺流程见图 2。

图2 过氧羧酸氧化法合成环保增塑剂的工艺流程图

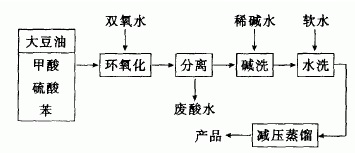

三、系统配置

以杭州环球360设计并成功实施的年产某环保增塑剂项目为例。工程采用中央控制室和现场控制室分离设置的方式,各工段的装置采用相互独立的DCS系统,并将控制站和操作站布置在相应的现场控制室。所有现场仪表信号传到现场控制室,在现场实现监控,再通过冗余光纤交换机将各个独立的现场控制站的数据通讯到中央控制室进行集中监测、报警、报表和打印操作,另外,在中央控制室设计大屏系统。其系统结构图和各车间IO点数分布图分别如图3和表1所示。

图3 系统结构图

|

信号类型 |

酸化 |

环氧 |

酯化 |

灌区 |

合计 |

|

AI |

60 |

80 |

210 |

80 |

430 |

|

AO |

10 |

32 |

18 |

16 |

76 |

|

DI |

128 |

256 |

224 |

96 |

704 |

|

DO |

48 |

96 |

80 |

48 |

272 |

|

总计 |

1482 |

||||

表1 I/O点位表

3.1配置说明

本工程配置4个控制站,分别位于酸化、环氧、酯化和灌区车间。6台操作员站(可兼作工程师站),其中4台放在现场,另外2台放在中央控制室。环氧、酯化和灌区车间配置现场控制室;

各车间还配置了Modbus模块与触摸屏实现通讯。环氧和酯化车间的触摸屏用于就地显示数据和就地操作,灌区的4台触摸屏用于装桶装车数据的显示,如装车时间、装车量、装车阀门开度和物料浓度等;

配置冗余光纤交换机,将各现场控制站的数据通讯到中央控制室,中央控制室配置两台监控站,实现全厂信息的集中监控。其中一台监控站和打印机相连,实现日常的生产控制、监测、报警及报表输出等操作,另外还配置了大屏显示系统;

3.2产品特点

全冗余设计方式:电源模件、控制模件、I/O模件、控制网络、系统网络均支持硬件双重化(三重化)冗余,零切换时间,保证控制的连续性;

高可靠I/O模块:点点隔离、点点互隔、点点配电、在线点点更换,可满足核电、紧急停车等高可靠性高安全性领域要求;

部件智能设计:模件、模块均配置微处理器或多处理器,少类型多功能,软件选择信号类型,减少备品备件,在线校正,自动补偿;

低功耗设计:无需强制散热,适应恶劣的工业环境;

运行安全设计:实时数据库掉电保持,冗余校验,快速恢复,保证系统信息安全;

开放式模块化结构设计:取消机笼、底板、端子板等,双面安装,节省转接电缆与机柜;

分布式全局实时数据库,数据规模10万点,高效压缩算法,数据全局直接引用;

IEC61131-3标准,FBD、LD、SFC、ST、IL多种语言混合编程环境,在线编程、模拟调试;

实时数据质量戳功能,保证实时数据的可靠性与可信度;

C/S或B/S模式,Web访问,PC机、iPAD、iPhone、Android等智能终端可直接浏览;

四、控制方案

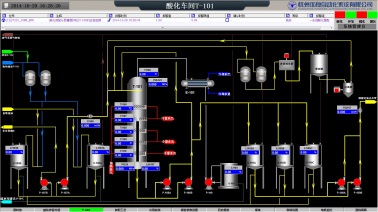

4.1酸化工段

图4酸化工段

酸化硫酸中间罐设置液位控制,中间罐液位高于80%时,自动关闭进料管线上的气动开关阀,同时发出停泵信号;皂角预热器皂角出料温度设置自动控制,通过检测出料温度控制加热蒸汽管上的气动调节阀,控制出料温度在93摄氏度;酸化釜皂角进料流量和硫酸进料流量比自动控制,通过皂角管和硫酸管道上的远传流量计流量比值,调节硫酸管道上的气动调节阀,控制皂角流量和硫酸流量在20:1左右。

4.2环氧工段

图5环氧工段

环氧反应过程中,影响产品性能的因素主要包括反应釜的温度、压力、双氧水的浓度、反应时间等。UW500控制系统分别对这几个重要的点进行了控制。

压力分段控制:环氧釜设置压力自动控制,环氧釜上的远传压力表跟环氧釜放空管上设置的气动调节阀联锁,分段控制:在滴加双氧水时,气动调节阀全开,滴加完毕后,控制环氧釜的压力在0.05MPa;

温度自动控制:大豆油与过氧酸的反应是放热反应,反应温度过高或过氧酸的滴加过快,不利于反应的进行,还会使原料中部分C=C键聚合生成着色物,在室温中从增塑剂产品中析出。当温度低于65℃时,提高反应温度有利于环氧化反应,但高于65℃过后会加速产物的分解,影响产品的环氧值,同时会使副反应加剧。所以反应温度应控制在60~65℃左右为最佳。环氧釜上的远传温度计跟夹套蒸汽管及循环水冷却管上的调节阀联锁,当釜内温度高于55摄氏度时,自动关闭蒸汽管上的气动开关阀,自动打开蒸汽疏水旁路气动开关阀,通过循环水管上的气动调节阀,控制釜内温度在63℃;

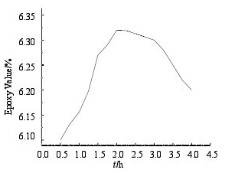

双氧水滴加速度自动控制:一定量的甲酸和双氧水在酸性催化剂作用下反应生成过氧甲酸,再把过氧甲酸缓慢滴加到精制大豆油中进行环氧化反应。在一定范围内双氧水用量越多环氧反应越充分,环氧值也越高。但是超过一定量副反应就会增多,样品色泽也变深。过氧甲酸在高温条件下不稳定,应缓慢滴加到精制的大豆油中。滴加速度过快会导致过氧甲酸分解,环氧化反应不完全,致使环氧大豆油的环氧值降低,滴加过慢,会产生副反应。应匀速滴加,时间控制在2.0~2.5h为宜。滴加速度对环氧值的影响如图所示。在双氧水管道上分别设置流量计和气动调节阀,根据反应釜温度(控制在63℃)调节气动调节阀,并控制流量(瞬时)不超过1.5m3/h,并带有重置流量功能;

图6 滴加速度对环氧值的影响

. 环氧反应紧急停车系统:UW500凭借其高可靠性、高安全性等特征满足环氧反应紧急停车机构要求。环氧反应釜压力超过0.08MPa,温度超过80℃时,启动紧急停车系统。

持续搅拌;

自动关闭双氧水进料气动调节阀;

自动开启循环水进口气动调节阀开口至最大;

自动开启放空气动调节阀开口至最大;

4.3酯化工段

图7 酯化工段

精馏停车系统:在甲酯精馏塔釜液设置温度自控,通过调节导热油管上的气动调节阀控制釜液温度,甲酯精馏泵出口总管上设置气动开关阀、导热油循环泵电机设置远程控制,当出现超温、超压等紧急情况时,自动关闭气动开关阀、停止导热油循环泵电机。甲醇塔进料总管上设置气动开关阀,甲醇精馏塔再沸器及甲醇精馏塔釜液罐加热蒸汽总管上设置气动开关阀,当甲醇塔出现超温、超压等紧急情况时,自动关闭上述启动开关阀。

酯化酯交换反应釜设置温度自动控制:通过调节蒸汽流量调节温度,当温度超过设定值时,自动关闭加热蒸汽管上的气动开关阀。

4.4灌区

图8罐区

罐区包括油脂罐区和危化品罐区,危化品罐区各储罐设置磁翻板液位计,高液位声光报警;甲醇出罐泵、双氧水出罐泵电机跟车间内中间罐液位连锁,当车间内中间罐液位高于80%时,自动关闭出罐泵;浓硫酸出罐泵电机跟车间内中间罐液位连锁,当车间内各中间罐液位均高于80%时,自动关闭出罐泵;每个罐高液位首先是关闭进料开关阀,全部高液位后,才关泵。各泵卸车进罐总管、各泵出料去车间总管上均设置远传流量计;甲醇储罐、双氧水储罐设置远传温度计,超温(超过35摄氏度)声光报警;双氧水储罐软水进管上设置远程控制开关阀。

装车系统:装车系统与上位机联机,构成完整的集散控制系统,现场和控制室形成一个整体,达到集中管理分散控制的目的。并设置现场触摸屏,对装车时间、装车量、装车阀门开度和物料浓度等进行显示操作;

五、实施效果

通过对环氧反应釜压力控制、温度控制、催化剂用量控制和双氧水滴加速度等难点的控制,环氧反应的环氧值稳定在最优的6.20%,明显增加了产品的产量并提高了产品的质量;装车系统与DCS系统的结合使自动化控制成为一个更加完整的整体,加上触摸屏的就地显示操作,使装桶装车更加直观、操作更简便,也更易受控制。集中控制改善了工人的工作环境、降低劳动强度、节约人力成本。整体上来,UW500系统帮助客户提高了经济效益,在同行业中增强了竞争力。

六、相关业绩

|

序号 |

省份 |

用户 |

项目 |

|

1 |

安徽 |

安徽天意环保科技有限公司 |

年产10万吨环保增塑剂和5万吨生物柴油项目 |

|

2 |

江苏 |

南通海珥玛植物油脂有限公司 |

年产10万吨环氧大豆油和10万吨大豆油多元醇项目 |

|

3 |

湖南 |

湖南信汇生物能源有限公司 |

5万吨/年生物柴油装置扩能改造项目 |

|

4 |

山东 |

山东钰源生物能源科技有限公司 |

5万吨/年生物柴油项目 |